پوشش لوله پلی اتیلن سه لایه

برخلاف آنچه به نظر می رسد، تنها لایه آخر پوشش لوله پلی اتیلن سه لایه از نوار پلی اتیلن تشکیل می شود و مهمترین لایه از پوشش پلی اتیلن سه لایه در واقع پودر اپوکسی اتصال ذوبی است. لایه نازکی از پودر اپوکسی در اولین مرحله بر روی لوله خام که کاملا تمیزکاری شده و دمای آن تا حد لازم بالا رفته است، پاشیده می شود. پودر اپوکسی با دمای لوله اصطلاحا پخت می شود و با پیوندهای محکمی که ایجاد می کند به سطح فلز می چسبد و مانع خوردگی لوله و نفوذ اکسیژن به داخل فلز می شود اما این فیلم نازک در برابر عوامل فیزیکی و مکانیکی آسیب پذیر است بنابراین توسط لایه ای از پلی اتیلن ذوب شده توسط دستگاه اکسترودر در دمایی حدود ۲۴۰ درجه سانتیگراد محافظت می شود. از آنجا که پلی اتیلن چسبندگی لازم برای اتصال پایدار به سطح لوله و لایه اول را ندارد از چسبهای کوپلیمر به عنوان لایه میانی استفاده می شود.

ضخامت لایه پلی اتیلن

لایه نهایی پلی اتیلن با توجه به سایز لوله در ضخامت بین ۲.۵ تا ۳.۵ میلیمتر اجرا می شود. طبق استاندارد ISO 21809-1: 2011 حداقل ضخامت لایه سوم پوشش پلی اتیلن سه لایه به این ترتیب است:

لوله های با قطر کمتر و مساوی "10.75: ضخامت لایه پلی اتیلن حداقل ۲.۵ میلیمتر

لوله های با قطر مساوی یا مابین "12.75 تا "18: ضخامت لایه پلی اتیلن حداقل ۲.۸ میلیمتر

لوله های با قطر مساوی یا مابین "20 تا "30: ضخامت لایه پلی اتیلن حداقل ۳ میلیمتر

لوله های با قطر بزرگتر و مساوی "30: ضخامت لایه پلی اتیلن حداقل ۳.۳ میلیمتر

ضخامت پوشش باید با انجام حداقل ۱۰ اندازه گیری در مکان های مختلف طول و انتهای هر لوله بررسی شود. در مورد لوله های درزدار، پنج مورد از این قرائت ها باید در راس درز جوش انجام شود و پوشش به طور یکنواخت در طول درز توزیع شده باشد.

پوشش لوله پلی اتیلن سه لایه به ترتیب از لایههای پودر اپوکسی، چسب و پلی اتیلن تشکیل شده است

اجرای پوشش پلی اتیلن سه لایه

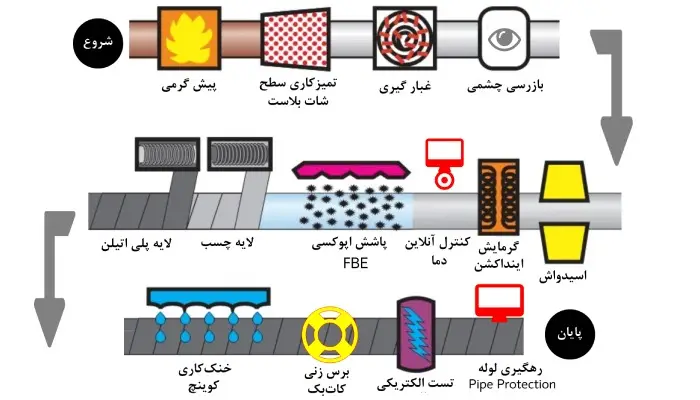

اجرای پوشش پلی اتیلن سه لایه با آماده سازی لوله فولادی شروع می شود. آماده سازی لوله شامل مراحل تمیزکاری و زدودن زنگ و آلودگی از سطح فلز است. برای این کار از روش شات بلاست استفاده می شود. در تمیزکاری سطح به روش شات بلاست، ساچمه های ریز فلزی که گریت نامیده می شود توسط فشار قوی هوا سطح فلز را بمباران می کنند تا لوله را از هرگونه آلودگی پاکسازی کند. قبل از شات بلاست تمام لوله ها باید تا دمایی بین ۶۵ تا ۸۵ درجه سانتیگراد گرم شوند به دلیل اینکه هنوز یک مرحله دیگر برای بالا بردن دمای لوله مورد نیاز خواهد بود، این بخش را پیش گرمی می نامند.

پوشش لوله پلی اتیلن سه لایه در سیستم Pipe Protection با نام اختصاری 3LPE و پلی پروپیلن سه لایه با نام 3LPP شناخته می شود. این سیستم اجزای فرآیند پوشش دهی مانند رهگیری مواد، عیوب احتمالی لوله و پوشش و کنترل بلادرنگ دما برای تک تک لوله ها را زیر نظر گرفته تا تولید طبق استانداردهای موردنظر انجام گیرد.

بعد از بازرسی لوله وارد آخرین مرحله از بخش آماده سازی می شود. در این قسمت دمای لوله توسط القای مغناطیسی بالا می رود. وقتی لوله فلزی از داخل سیم پیچهای بزرگ که جریان قوی الکتریکی از آنها عبور می کند، رد می شود میدان مغناطیسی الکترونهای فلز را به جنبش درآورده و دمای لوله را بالا می برد؛ این دستگاه، کویل یا اینداکشن نامیده می شود. اهمیت بالابردن یکنواخت دمای لوله برای مرحله بعد بسیار زیاد است چرا که پس از این با ورود لوله به بخش عایقکاری، اولین لایه از پوشش پلی اتیلن سه لایه، روی لوله اجرا می شود. لایه اپوکسی برای ایجاد پیوندهای قوی با سطح فلز و رسیدن به حداکثر چسبندگی خود نیازمند بازه دمای مشخص و یکنواخت در کل سطح لوله است در غیر اینصورت در اجرای لایه اصلی محافظ خوردگی با شکست مواجه می شویم. برای اطمینان از یکنواختی دما در سطح لوله، بلافاصله بعد از اینداکشن یا مرحله گرمایش اصلی، از ترمومترهای لیزری برای مانیتورینگ دمای لوله استفاده می شود. این سنسورهای صنعتی، قادرند از فاصله چند متری دمای سطح لوله را با فرکانس بالا خوانده و در اختیار نرم افزار پوشش لوله Pipe Protection قرار دهند. پس از پوشش دهی سطح لوله با fbe بلافاصله لایه پلی اتیلن بصورت نواری و با چرخش لوله حول محور خود، روی آن قرار می گیرد. سپس لوله توسط پاشش آب خنک کاری شده و وارد بخش برس زنی می شود. در مرحله برس زنی، دو انتهای لوله را به طول متوسط ۱۵ سانتی متر توسط برسهای فلزی پاکسازی می کنند. این دو انتهای عاری از پوشش را اصطلاحا کاتبک می گویند. لبه انتهایی پوشش باید به شکلی باشد که یک اریب را با زاویه ۳۰ تا ۴۵ درجه تشکیل دهد. در واقع برای اتصال و جوشکاری لوله ها به یکدیگر باید انتهای آنها کاملا تمیزکاری شده باشد. بعد از احداث خط لوله، مجددا این سرجوشها را در سایت، پوشش دهی می کنند. مرحله بعدی، انجام تست هالیدی است. در این تست جریان الکتریکی متصل به یک برس سیمی با سطح پوشش پلی اتیلن سه لایه تماس داده می شود تا از عدم وجود سوراخ یا هر نوع آسیب در پوشش لوله، توسط اتصال جریان الکتریکی اطمینان حاصل شود. مرحله نهایی درج شماره رهگیری و سایر مشخصات بر روی لوله و ثبت در کیوسکهای خرک خروجی سیستم Pipe Protection است.

مراحل آماده سازی لوله و اجرای پوشش پلی اتیلن سه لایه در کارخانه پوشش لوله

عوامل موثر بر کیفیت پوشش پلی اتیلن خطوط لوله گاز

پوشش پلی اتیلن سه لایه لوله بصورت گرم اجرا می باشد یعنی قبل از مرحله عایقکاری باید دمای لوله در بازه مناسب قرار گیرد تا لایه های مختلف پوشش بویژه FBE با استحکام لازم به سطح آن بچسبد. از آنجا که یکی از نقاط ضعف پوشش پلی اتیلن سه لایه، محدودیت سازگاری لایه ها و مشکل جدایش آن می باشد، دمای لوله فولادی بطور پیوسته توسط واحدهای تولید و کنترل کیفیت شرکتهای پوشش لوله بوسیله ترمومترهای لیزری در نرم افزار Pipe Protection کنترل می شود تا از کیفیت لازم محصول نهایی اطمینان حاصل شود.

از عوامل موثر بر کیفیت پوشش پلی اتیلن سه لایه در خطوط لوله گاز علاوه بر یکنواختی دما در سطح لوله، ضخامت لایه پوشش اپوکسی و میزان چسبندگی لایه پلی اتیلن به لایه ضدخوردگی است تا مشکل جدایش پوشش پلی اتیلن سه لایه از سطح لوله به حداقل برسد.

رطوبت، عامل مهم دیگری در کیفیت پوشش پلی اتیلن سه لایه است. در طول اجرای فرآیند باید هر نیم ساعت رطوبت هوا اندازه گیری شود. فاصله بین شات بلاست و پوشش دهی در رطوبت پایینتر از ۷۰٪ نباید بیشتر از ۴ ساعت باشد. در رطوبت بین ۷۰ تا ۸۰ درصد حداکثر فاصله زمانی تا عایقکاری ۳ ساعت و در رطوبت بالاتر از ۸۰٪ این زمان به ۲ ساعت تقلیل می باید. به گزارش صلپا، مطابق استاندارد آماده سازی لوله های فولادی، هر لوله ای که طبق این شرایط زمانی فرآوری نشده باشد باید مجددا به طور کامل شات بلاست شود. بنابراین اپراتورهای خرک میانی یا ایستگاه بازرسی خطوط پوشش لوله پلی اتیلن و پلی پروپیلن سه لایه باید زمان توقف لوله ها را با توجه به رطوبت هوا و بخصوص در مواقع تغییر شیفت، استراحت و توقف خط، ثبت کنند.

به دلیل اهمیت عامل رطوبت، (برای مثال طبق استاندارد در رطوبت بالای ۸۵٪ نباید شات بلاست انجام شود)

مشکل جدایش پوشش پلی اتیلن سه لایه از سطح لوله

مشکل جدایش پوشش پلی اتیلن سه لایه از سطح لوله یکی از مهمترین معایب این نوع پوشش خارجی لوله است. عمده ترین دلیل گسیختی یا جدایش پوشش پلی اتیلن سه لایه در واقع به ساختار پوششهای پلی الفینی برمی گردد. پوششهای پلی الفینی (که پوشش پلی اتیلن سه لایه یکی از انواع مهم آن به شمار می رود) از ساختار لایه ای سازگاری برخوردار نیستند. در چنین حالتی لایه اپوکسی و لایه پلی اتیلن در شرایط دمایی، محیطی و فیزیکی مختلف در طول خط لوله، ممکن است پیوند بین خود را در نقاط ضعیف از دست دهند و پدیده جدایش پوشش پلی اتیلن از سطح لوله بوجود آید.

بنابراین با وجود کاربرد گسترده این پوشش خارجی لوله، مشکل گسیختگی یا جدا شدن آن از سطح لوله (Disbound) عامل مهمی برای جایگزینی آن با انواع کارآمدتر پوشش لوله خواهد بود. همانطور که اشاره شد محققین عامل این مشکل را در تفاوت ساختار فیزیکی و شیمیایی لایههای اپوکسی و پلی اتیلن با یکدیگر می دانند که در بلندمدت باعث پدیده جدایش و از هم گسیختگی سیستم پوشش پلی اتیلن سه لایه می شود. از این رو در حال حاضر ساده ترین رویکرد، استفاده از پوشش های خارجی کارآمدتر است:

۱- استفاده از پوشش FBE دو لایه که لایه دوم نقش حفاظت فیزیکی و مکانیکی را به عهده بگیرد.

۲- استفاده از پوشش لوله پلی یورتان یا پوشش لوله پلی یورا بدون حلال

چسب کوپلیمر مورد استفاده در لایه دوم

در لایه دوم پوشش لوله پلی اتیلن، از چسبهای کوپلیمر استفاده می شود این نوع چسب در دمای اتاق بصورت جامد بوده و فقط با افزایش دمای آن، حالت مایع و چسبنده به خود می گیرد. وظیفه لایه میانی کوپلیمر، ایجاد چسبندگی بین لایه محافظ فیزیکی پلی اتیلن که در بالا قرار دارد و لایه محافظ خوردگی زیرین پودر اپوکسی است.

با وجود مزایای بکارگیری این چسب، قیمت نسبتا بالای آن و حساسیت در برابر کاهش دما از عمده محدودیتهای آن می باشد.

شبیه سازی خط تولید پوشش پلی اتیلن سه لایه در سیستم Pipe Protection و مانیتورینگ سنسورها و آلارمها

تفاوت کاربرد لوله با پوشش پلی اتیلن و لوله پلی اتیلن

لوله های پلی اتیلن امروزه کاربرد وسیعی در انواع پروژه های انتقال سیال بخصوص در زمینه آبرسانی دارند. لوله های پلی اتیلن تک جداره و دوجداره جایگزین بهتری برای لوله های فلزی و چدنی قدیمی هستند چرا که در برابر خوردگی و عوامل محیطی و نشت سیال مقاومت بسیار بالایی دارند. مزیت این نوع لوله در بالا بودن طول عمر شبکه و پایین بودن هزینه نگهداری خط لوله است. اما در پروژه های مهی مانند انتقال گاز و بسیاری از خطوط اصلی انتقال آب مطابق با استانداردهای بین المللی، از لوله های فلزی در انواع سایزها استفاده می شود که قبل از احداث خط لوله نیاز به محافظت از آنها در برابر عوامل محیطی و آسیبهای ناشی از خوردگی فلز است. بنابراین سطح لوله های فولادی طبق شرایط محیطی و مسیر خط لوله و سیالی که از آن انتقال می یابد با انواع پوشش لوله مانند پوشش لوله پلی اتیلن سه لایه مورد محافظت قرار می گیرد.

استانداردهای مربوط به پوشش لوله پلی اتیلن سه لایه

DIN 30670

CSA Z245.21

ISO 21809-1

معایب پوشش پلی اتیلن سه لایه و راه حلهای پیش رو

علاوه بر مشکل گسیختگی پوشش پلی اتیلن سه لایه از سطح لوله، عدم امکان اجرای آن در سایتهای خط لوله، سبب می شود ترمیم یا تعویض بخشهای آسیب دیده و اتصالات آن در خط لوله توسط سایر پوششهای ضد خوردگی مانند اپوکسی، پوشش لوله پلی یورتان و پوشش لوله پلی اوره و یا انواع نوارهای پوشش انجام شود. این کار سبب می شود که یکپارچگی سیستم حفاظت از خط لوله افت کند و به مرور بر تنوع مشکلات این خطوط افزوده شود. از طرفی توقف سرویس دهی خط لوله و انتقال لوله های دارای پوشش معیوب به کارخانه، جهت تعویض پوشش بسیار هزینه بر خواهد بود.

به دلیل سرمایه گذاری اغلب شرکتهای پوشش لوله در راه اندازی خط تولید پوشش پلی اتیلن سه لایه، امکان کنار گذاشتن این سیستم پوشش لوله و روی آوردن به پوشش های خارجی مدرن تر که کارایی خود را نشان داده اند، به زمان نیاز دارد. اما با تعریف استانداردها و الزامات جدیدتر بویژه از سوی شرکتهای انتقال گاز، صنعت پوشش لوله کشور ناچار به حرکت کردن به سمت پوشش هایی مانند اپوکسی دولایه، پوشش لوله پلی یورتان و پوشش لوله پلی اوره خواهد بود.